真空镀膜和涂层技术的发展与应用解说

真空镀膜和涂层技术的发展与应用解说

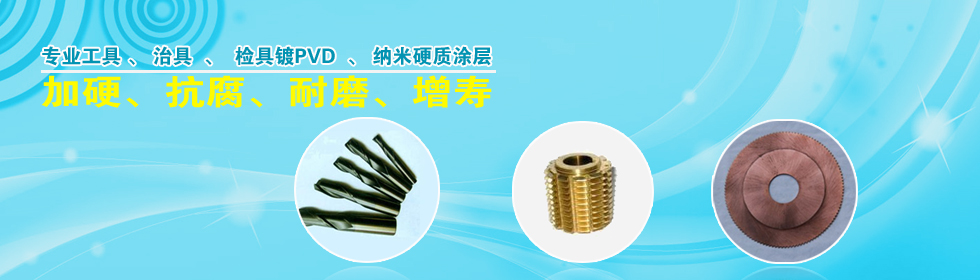

PVD(物理气相沉积)技术在二十世纪七十年代末,开始应用在提高机械力学性能的硬质膜方面,制备的薄膜具有高硬度、低摩擦系数、很好的耐磨性和化学稳定性等优点。最初在高速钢刀具领域的成功应用引起了世界各国工具制造业的高度重视,人们在开发高性能、高可靠性涂层设备的同时,也在硬质合金、陶瓷类刀具中进行了更加深入的涂层应用研究。PVD工艺对环境无不利影响,符合现代绿色制造的发展方向。

镀钛工艺处理温度可控制在150~500℃以下,因此镀钛工艺可用于多种材质基体的涂层,不仅具有多姿多彩的装饰效果,更重要的是采用PVD技术可使涂层具有优异的理化特性,大幅度强化基体表面诸如硬度、摩擦系数等物理特性指标。

离子真空镀膜技术的特点和用途:

真空离子镀钛应用的就是PVD技术。

金属在特定环境下(压力,温度,电磁场等)与各种气体(氩气,氮气,氧气及乙炔气等)产生综合作用形成等离子体,经过加速后,等离子体涌向被镀工件表面,形成牢固的膜层。该镀钛膜层细密均匀,结合力强,硬度高,防腐耐磨,具有良好的导电性和自润滑性能,同时色泽丰富多样,因此真空镀钛不仅是提高材料使用性能的有力手段,在装饰上同样是提升档次,提高附加值的最佳选择。

刀具涂层前涂层后的比较, 根据刀具制造企业对金属切削原理研究,在正常切削时,刀具的磨损主要包括以下几种:后刀面磨损;前刀面磨损,即月牙洼磨损;前后刀面同时磨损。

刀具涂层前涂层后的比较

根据刀具制造企业对金属切削原理研究,在正常切削时,刀具的磨损主要包括以下几种:后刀面磨损;前刀面磨损,即月牙洼磨损;前后刀面同时磨损。

刀具涂层技术是指在强度和韧性较好的硬质合金或高速钢(HSS)基体表面上,利用气相沉积方法涂覆一薄层耐磨性好的难熔金属或非金属化合物,刀具涂层作为一个化学屏障和热屏障,减少了刀具与工件间的摩擦、扩散和化学反应,从而减少了月牙洼磨损。刀具涂层具有表面硬度高、化学性能稳定、耐热耐氧化、耐磨性好、摩擦因数小和热导率低等特性。昆山天恩镀钛厂所做的涂层刀具与未涂层刀具的切削状况,未涂层刀具,因摩擦系数大等原因存在严重的积屑瘤,涂层后的刀具,摩擦系数小,无明显积屑瘤。

相关文章

- 2014-6-26真空镀钛技术的发展及使用

- 2014-6-19喷油烤漆

- 2014-5-22Xperia Z3金属边框曝光 PVD镀层工艺

- 2014-5-20表面功能覆层技术

- 2014-5-14钟表电镀和电镀行业的市场前景如何

发表评论

评论信息